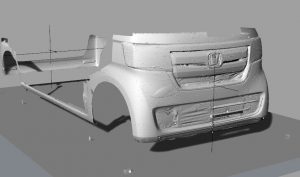

先日モデルチェンジしたNboxを他社様オリジナルエアロ開発の為、出張3Dスキャンしてきました。

スキャンするためにマーカーといわれる位置合わせ用の目印シールを全体に貼るのですが、はがす時に

新車に引っ掻き傷をつけては大変なので今回はボディー全体にマスキングテープで覆い、その上からシールを貼りました。

フロントハーフスポイラー、サイドステップ、リアハーフスポイラーを制作予定なので、下回りをスキャンしていきますが

底面の取付位置を撮るのはリフトで上げないと撮れないのが、この固定式3Dスキャナーの難点。

精度は良いのですが、使い勝手があまりよろしくないのです。

かといって、ハンディースキャナーも車をスキャンするとなると精度の問題とかデータ量が膨大になるとか、

色々と問題があった経験が。。。 1千万以上する機種はおそらく良いかと思いますが。。。

というわけで、リフトをお借りして無事スキャン完了でした!!

しっかりと精度よくスキャンできたか確かめるため、Nboxの全幅1475mmを確認。

データを解析してみると1475.5mmでした。許容範囲ということで合格。

物が大きいとデータ量がハンパ無く多いので、スキャンデータを軽くする作業。

水平、軸、車高を合わせて、今日の作業は終了で!!

3Dスキャンのみのご依頼もお受けいたします。

その場合の最低限の環境としては、

1.直射日光、雨風、が入らない

2.対象物プラス2メートルのスペース、電源があること

3.車の場合、底面をスキャンする場合はリフトがあること

です。

お問合せ、お待ちしております!!

では!!